Com a presença de cerca de 200 convidados do mundo dos negócios, ciência, política e mídia, aconteceu no dia 14 de junho último, no Congress Center, localizado na cidade imperial de Baden, nos arredores de Viena, Austria, a cerimônia de premiação da versão 2024 do Prêmio Internacional de Intralogística e Empilhadeira do Ano (IFOY), considerado o “Oscar da Intralogística”, que reconhece os melhores produtos e soluções de intralogística do ano. Também foi entregue o prêmio de spin-off IFOY Start-up do Ano, que homenageia tecnologias inovadoras e novos desenvolvimentos. Veja a seguir os vencedores, lembrando que a Logweb é a única jurada entre as publicações da Améric do Sul.

Brightpick, Robô Selecionador Automático Brightpick – Start-up do Ano do IFOY 2024

O Prêmio Spin-off IFOY de Start-up do Ano vai para a Brightpick pelo robô móvel independente de picking Brightpick Autopicker. O júri internacional escolheu o robô 2-em-1 baseado em IA como a melhor novidade neste segmento de mercado.

O Autopicker, da Brightpick, uma start-up fundada em 2021 em Bratislava, Eslováquia, é o primeiro robô móvel independente de picking do mundo. Durante o desenvolvimento, a Brightpick trabalhou em estreita colaboração com a empresa-irmã Photoneo. Mesmos fundadores, tecnologia semelhante: visão 3D, robótica, IA e software para um sistema de execução de armazém funcional. As instalações do Autopicker com um total de 70 dispositivos estão atualmente nos EUA (sede), na Alemanha, na Eslováquia e na República Tcheca.

O que é novo neste tipo de picking? O Autopicker retira o recipiente da da estante padrão, que não possui rolos ou trilhos. Enquanto o robô se move para o próximo local de armazenamento, ele realiza a coleta no recipiente de destino, como um coletor humano, enquanto leva o recipiente coletado para o próximo local de armazenamento. Portanto, sempre deve haver um espaço vazio disponível onde o recipiente possa ser colocado. O Autopicker trabalha com um carrinho que realiza a coleta e a consolidação dos pedidos de forma independente, sem intervenção humana.

Tecnicamente, o Autopicker usa um design patenteado com dois recipientes para retirar caixas de armazenamento (Storage Tote) da estante, pegar itens com um braço robótico e colocá-los em um recipiente de pedido (Order Tote). A grande diferença em relação a outros robôs de atendimento é que o Autopicker não precisa se deslocar para estações centrais de picking. Outra vantagem é suas especificidades, pois ele pode ser usado não apenas para picking em corredores de estantes, mas também para outras tarefas, como picking de paletes, reabastecimento de estoque, armazenamento sonoro, combinações de pedidos, armazenamento temporário e envio. E se a destreza humana for necessária para a coleta, por exemplo, o Autopicker também pode ser usado para coleta de bens de consumo normais.

Além disso, o robô pode coletar de forma confiável uma variedade de produtos, incluindo alimentos refrigerados e não refrigerados, produtos farmacêuticos, dispositivos médicos, produtos embalados, cosméticos, eletrônicos ou têxteis em embalagens plásticas. Toda a frota de Autopicker e o processo de atendimento no armazém são orquestrados e otimizados pelo software Brightpick Intuition.

Segundo o juri do IFOY, o fato de que o picking ocorre enquanto o robô se move de um lugar para outro, sem a necessidade de retornar a uma estação base, é novo e revolucionário. Embora uma medição exata durante a avaliação ao vivo nos TEST DAYS não tenha sido possível, foi confirmada uma taxa de rendimento mais alta e, portanto, uma economia de tempo significativa. Isso leva a uma redução do número de robôs necessários, o que impacta positivamente no retorno sobre o investimento e reduz significativamente os custos de picking.

Segundo a Brightpick, as economias nos custos de trabalho são significativamente maiores do que nas estações tradicionais de Goods-to-Person (GTP) – uma estratégia de preparação de pedidos onde a mercadoria chega diretamente ao operador graças a sistemas automatizados –, com maior rendimento, instalação mais simples e custos mais baixos. A empresa afirma que os custos de picking foram reduzidos pela metade.

Jungheinrich, EJC 112i – Empilhadeira de Alta Elevação do Ano de 2024

O Prêmio IFOY 2024 na categoria “Empilhadeira de Alta Elevação” vai para o EJC 112i da Jungheinrich. O júri internacional votou a compacta empilhadeira de alta elevação como o melhor novo produto nesta categoria.

Com seu design compacto e desempenho excepcional, a EJC 112i estabelece um novo padrão no segmento de entrada e se destaca significativamente da concorrência. Especialmente em pequenos armazéns com corredores estreitos, a alta capacidade de carga residual permite uma utilização otimizada do espaço. Juntamente com o pequeno raio de giro e a operação amigável, fica claro porque a EJC 112i facilita o trabalho diário do operador.

A EJC 112i é mais uma evolução de seu antecessor, oferecendo uma solução ainda mais compacta e ágil graças à bateria de íon-lítio integrada. Na concepção, a Jungheinrich focou na alta densidade de energia da tecnologia de íon-lítio, que armazena a mesma quantidade de energia em módulos significativamente menores. Isso não só economiza espaço, mas também abre novas possibilidades em termos de tamanho do veículo. O resultado é imediato: a EJC 112i possui um tamanho L2 menor, oferece uma boa visão dos garfos e tem uma altura total reduzida. O raio de giro impressionantemente pequeno facilita a operação em pequenos espaços.

Para compensar o menor comprimento e o menor peso da bateria de íon-lítio, a empilhadeira foi completamente redesenhada. Os perfis do mastro foram alargados na vista lateral e os braços de direção foram reforçados. Todo o chassi está equilibrado para garantir um contrapeso ideal. O resultado é imediato quando a carga é elevada. Com um máximo de 1.200 kg, a EJC 112i não se move e levanta facilmente até 2.900 mm. Até 3.800 mm, a empilhadeira suporta 830 kg e, na altura máxima de elevação de 4.700 mm, suporta 650 kg, tudo com uma distância de carga de 600 mm.

A maior capacidade residual do EJC 112i otimiza a utilização do espaço e minimiza a necessidade de espaço no piso, já que cargas mais pesadas podem ser armazenadas em racks mais altos. O teste IFOY confirma que o EJC 112i oferece o melhor desempenho da sua classe, com velocidades de elevação e descida excepcionalmente altas e desempenho eficiente. Graças ao motor da bomba mais potente e a um melhor equilíbrio entre a potência da bomba e o cilindro de elevação, a nova empilhadeira eleva significativamente mais rápido do que a sua antecessora e bem acima da média nesta classe. As velocidades de condução e aceleração permaneceram quase as mesmas. Na configuração mais potente, P3, a EJC 112i atinge uma velocidade confortável e uniforme de 6,05 km/h com e sem carga. A capacidade da bateria e a potência do carregador podem ser adaptadas às condições operacionais individuais e aos requisitos energéticos específicos. O carregador integrado também pode ser facilmente carregado em qualquer tomada.

De acordo com o juri do IFOY, a EJC 112i demonstrou um desempenho impressionante nos auditorias do IFOY, confirmando sua posição como novo padrão nos segmentos de entrada para empilhadeiras de timão. O coração do design na série é uma bateria de íon-lítio integrada, que resulta em um veículo ainda mais compacto e ágil, com capacidade de carga residual sem precedentes e desempenho excepcional. A empilhadeira oferece uma estabilidade visivelmente boa e operação de forma agradável e previsível.

SAFELOG, Robô de Transporte Móvel na Fábrica 46 da Mercedes – Solução Integrada ao Cliente do Ano de 2024

O Prêmio IFOY 2024 na categoria “Solução Integrada ao Cliente” vai para a SAFELOG, pelo seu trabalho na Fábrica 46 da Mercedes. O júri escolheu a visão futura do sistema de produção da Mercedes-Benz, inovador e desenvolvido em estreita colaboração entre a SAFELOG e o fabricante de automóveis, como a melhor solução para clientes do ano.

Durante a reforma e modernização de uma área de montagem para a produção das séries E- e GLC na fábrica de Sindelfingen, Alemanha, o foco esteve na conectividade e transparência de todos os processos logísticos internos, bem como na necessidade de coleta e análise de dados. Novas soluções técnicas foram desenvolvidas e padrões foram implementados em conjunto. Em subsistemas como a coleta de cestas de mercadorias e o transporte para as linhas de montagem são utilizadas instalações Pick-by-Light e cerca de 350 AGVs da SAFELOG. No total, são 15 quilômetros de trajeto. Além disso, a SAFELOG fornece seu sistema para a montadora na Europa e nos EUA, totalizando 3.500 AGVs. A empresa familiar SAFELOG, com cerca de 260 funcionários, é conhecida não apenas por sua competência em robótica móvel, mas também por sua filosofia de “equipamento alemão a preço chinês”.

A solução indicada para o Prêmio IFOY é o estágio final da colaboração de anos entre a Mercedes-Benz e a SAFELOG. O principal trunfo é que os AGVs se comunicam entre si. Na Fábrica 46, onde a nova Classe E é produzida, a Mercedes-Benz é responsável pelo software, enquanto a SAFELOG cuida do hardware e da implementação do projeto. A Fábrica 46 representa a evolução contínua da digitalização e transformação na indústria automobilística pela Mercedes-Benz. Um fator crítico na indústria automobilística é o tempo de inatividade e o ritmo de produção. Quando um veículo precisa ser entregue a cada 90 segundos, são feitas exigências de perfeição e padrões rigorosos. Além disso, os AGVs devem operar de forma que todos os funcionários da fábrica interajam harmoniosamente com eles, sem pânico ou insegurança. Para isso, toda a área está conectada por meio de reconhecimento estatístico de padrões com o auxílio de inteligência artificial (IA).

Os dados gerados podem ser usados para prever interrupções no futuro próximo – estamos falando de minutos aqui.

Como um gêmeo digital, o sistema de monitoramento em tempo real desenvolvido pela Mercedes-Benz supervisiona a localização e o estado dos AGVs em segundos. Ele coleta dados e apresenta as informações graficamente, tornando o chão de fábrica digital e transparente. Em caso de falhas, um alarme é enviado para um dispositivo de manutenção. Os dados de IoT do sistema de transporte independente AGV LIVE são disponibilizados como produtos de dados para análises de dados interdomínios, contribuindo, assim, para uma cadeia de suprimentos da empresa orientada por dados.

Conclusão do IFOY: A utilização dos AGVs da SAFELOG na Mercedes-Benz pode não ser altamente inovadora, mas oferece um benefício significativo ao cliente em um ambiente altamente complexo. Isso começa com o preço acessível e a implementação simples e robusta, passando pelo ecossistema de software desenvolvido em conjunto com a Mercedes, até atingir uma disponibilidade de 99,7 a 99,9%. Na prática, isso significa 40 horas a menos de tempo de inatividade na linha de produção. Na indústria automobilística, o custo de uma hora de inatividade da linha está estimado entre 1 e 1,5 milhões de euros. O fato de a Mercedes desenvolver e gerenciar o software e o controle principal permite que o OEM opere de forma independente de licenças e seja extremamente flexível em caso de erros, mudanças desejadas e ajustes.

RAVAS EUROPE, Balança Inteligênte com Tecnologia de Pesagem em Movimento – IFOY Especial do Ano de 2024

O prêmio IFOY 2024 na categoria “Especial do Ano” vai para a RAVAS EUROPE pelo seu sistema inteligente de pesagem em garfo, conhecido como iCP, com tecnologia de Pesagem em Movimento. O júri internacional escolheu o sistema de pesagem para suporte em garfo para pesagem certificada durante o transporte como a melhor inovação neste segmento.

Anteriormente, os operadores de empilhadeiras tinham que parar o veículo por alguns segundos para determinar o peso da carga nos garfos. Com a balança de suporte de garfo iCP da RAVAS é possível realizar uma pesagem certificada durante o transporte, sem paradas e interrupções, diminuindo, assim, os custos operacionais. Além disso, os operadores podem continuar a usar todos os acessórios de empilhadeiras normalmente. Como base para o novo sistema de pesagem, o RAVAS utilizou um sistema de pesagem existente.

A inteligência está em uma caixa inteligente e em algoritmos inteligentes, que foram desenvolvidos internamente pelo fabricante. Esses algoritmos levam em consideração a velocidade de condução, a orientação do mastro e quaisquer irregularidades no piso. A medição começa automaticamente quando o palete é levantado. O peso é determinado durante o transporte. A tecnologia combina sensores de alta qualidade e certificados com eletrônicos rápidos e software personalizado, que conectam os sensores entre si. Um benefício adicional para o operador é que uma exibição de pesagem – como o presente na empilhadeira de demonstração do IFOY – não é mais necessário, não obstruindo, assim, a visão do ambiente de trabalho. Para determinar o peso com precisão, a empilhadeira deve, preferencialmente, se mover a uma velocidade constante e em um piso plano.

Uma característica única da tecnologia “Pesagem em Movimento” é que mesmo em pisos irregulares, uma medição confiável é produzida, pois efeitos perturbadores são eliminados pelo software. Existem outros sistemas confiáveis no mercado que determinam o peso de uma carga de forma dinâmica, mas o sistema da RAVAS é o único certificado pela OIML. Isso significa que os clientes podem usar o peso para fins comerciais. A OIML é uma organização internacional para metrologia legal e requer apenas uma redefinição ocasional a zero do sistema. A pesagem em movimento reduz os custos operacionais e garante que as cargas permaneçam dentro dos limites de peso especificados, evitando danos aos equipamentos ou às mercadorias. Se necessário, os dados podem ser enviados em tempo real para um sistema ERP ou WMS. Esses dados oferecem uma visão atualizada dos estoques e podem ser usados, por exemplo, para otimizar a gestão de armazéns ou outros sistemas.

Conclusão do IFOY: A importância de dados precisos na logística é alta e continua a crescer. A tecnologia “Pesagem em Movimento” da RAVAS iCP torna o trabalho do operador de empilhadeira mais agradável e oferece confiabilidade confiável. A necessidade de parar é eliminada, levando a economias significativas de tempo e custo. Além disso, a segurança é aumentada, evitando movimentos desnecessários e manuais. Soluções comparáveis no mercado não possuem certificação.

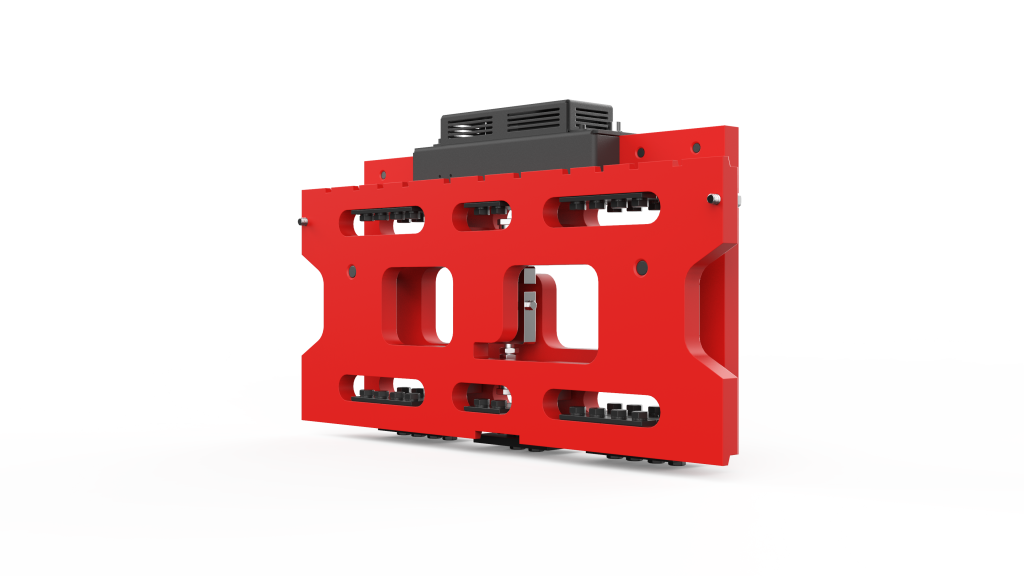

SSI SCHÄFER, SSI Piece-Picking – Robô Estacionário do Ano de 2024

O IFOY AWARD 2024 na categoria “Robô Estacionário” foi dado ao módulo totalmente automático SSI Piece-Picking da SSI SCHÄFER. O júri internacional escolheu este sistema de comissionamento de peças como a melhor nova tecnologia neste segmento.

As forças centrífugas devido aos movimentos rotacionais de um robô de braço articulado são coisa do passado com o sistema de coleta de peças desenvolvido pela SSI SCHAEFER. Em vez disso, um robô de pórtico em miniatura move a garra da célula de coleta de peças para qualquer posição nos recipientes de origem e destino. Com o robô de braço articulado, a garra tinha um alcance operacional limitado e não era possível depositar delicamente mercadorias sensíveis.

O principal objetivo do novo desenvolvimento era evitar os tempos de troca de recipientes. Enquanto os selecionadores manuais podem lidar com até 350 picks por hora, uma solução automatizada pode lidar com cerca de 1200 picks por hora – cerca de quatro vezes mais. Em operação de três turnos, o período de amortização é de menos de um ano, portanto, não é realmente surpreendente. Isso significa que o investimento inicial na solução inteligente pode ser recuperado em menos de um ano de operação.

O foco de desenvolvimento não foi apenas o próprio robô, mas também a visão holística da tecnologia, incluindo alimentação, remoção e segurança. O robô assume tudo: menos interfaces, menos comunicação e sem necessidade de operador. A SSI SCHÄFER também encontrou soluções para fontes típicas de erros, como problemas de garra ou colocação incorreta de produtos, que são então rejeitados. Até um duplo pick é detectado e refeito “on the fly”. Além disso, um sistema patenteado de identificação de ponto de coleta é integrado para garantir que uma pinça não cubra um código de barras.

Como o robô opera com três recipientes de destino, o sequenciamento também é um pouco mais flexível. Há sempre uma posição para colher e pelo menos uma posição para colocar. Os recipientes de origem podem ter até quatro subdivisões, o que significa que quatro produtos podem ser oferecidos em um único recipiente de origem.

Para o processo de agarrar propriamente dito, existe uma câmera 2D e uma 3D, cujas duas imagens são sobrepostas. A própria ventosa também pode dobrar ou segurar lateralmente em dois estágios. A tolerância de pesagem do sistema é de cinco gramas por 35 quilogramas. As peças são movidas a uma velocidade de dois metros por segundo.

A célula SSI Piece-Picking é fabricada em Kamen, Alemanha, e compactada em um contêiner de 20 pés para entrega aos clientes. Uma primeira instalação já foi entregue ao distribuidor farmacêutico irlandês Uniphar, e uma célula idêntica seguirá. No Canadá, oito robôs Piece-Picking estão em operação baseada na tecnologia de braço articulado. O projeto está sendo impulsionado por três locais da SSI SCHÄFER em Giebelstadt, Graz e Kamen.

Conclusão do IFOY: O conjunto Piece-Picking, que casou no teste IFOY uma impressão sólida e de alta qualidade, é adequado para uma ampla gama de aplicações: embalagens cúbicas, cilíndricas, tubulares ou blister. No formato de contêiner, o sistema é muito compacto, pode ser colocado em operação em um dia e ser amortizado em dois anos. O robô de pórtico com ventosas oferece flexibilidade máxima e pode manipular cuidadosamente mercadorias delicadas, colocando-as o mais próximo possível da base do recipiente ou de mercadorias já no recipiente alvo.

STILL, EXV iGo – Veículo Automtizado do Ano de 2024

Na categoria de Robô Móvel, o júri do IFOY 2024 premiou o EXV iGo, da STILL. O veículo automatizado para palete em série é uma porta de entrada perfeita para o mundo dos processos de armazéns automatizados.

Primeiramente, deve-se deixar claro que o veículo de palete automatizado EXV iGo, da STILL, para o abastecimento de produção e a zona de pré-armazenamento, fabricado em Chatellerault, França, é um veículo de produção em série, não um projeto. A produção segue os processos padrão de série da empresa premium de intralogística com sede em Hamburgo, Alemanha, e o veículo já está em conformidade com a norma de segurança EN ISO 3691-4 para veículos industriais. Além disso, os técnicos de serviço padrão da STILL são 100% qualificados para este veículo após um curso de treinamento iGo – sem a necessidade de especialistas em robótica.

O plano é construir cerca de 1000 unidades do EXV iGo por ano. O tempo de entrega é de aproximadamente 15 semanas, e o tempo de realização do projeto varia de três meses em diante. Para garantir escalabilidade, foi dada grande importância à operação intuitiva e à interface amigável ao usuário. Para um comissionamento simples, foi desenvolvida a ferramenta iGo easy para criar projetos e exibir fluxos logísticos. Em vez do grande sistema de controle iGo Systems, o iGo Easy agora oferece ao cliente uma interface limitada cujo escopo pode ser facilmente montado e posteriormente modificado. Não é mais necessário conhecimento especializado para instalar rapidamente projetos com complexidade limitada. A STILL integrou uma interface simples em um sistema complexo, permitindo que projetos maiores continuem de onde os menores param.

Além da instalação, outro foco é o serviço, incluindo manutenção e reparo. A empresa sediada em Hamburgo fez grandes esforços para tornar o veículo pronto para o serviço. Todos eles possuem um gêmeo digital nos servidores da Kion, empresa-mãe da STILL, e o técnico de serviço pode encontrar qualquer peça de reposição em seu veículo no dia seguinte.

Detalhes técnicos: O EXV iGo tem capacidade de carga residual de até 1600 kg, pode elevar mercadorias até 3,8 m, e atinge velocidades de até 7,2 km/h. Apesar de seu design como um dispositivo autônomo para tarefas de transporte repetitivas, bem como armazenamento e recuperação, o EXV iGo também deve impressionar pela confiabilidade do processo e precisão em operações mistas. O sistema de segurança multinível da máquina protege o homem, a máquina e a carga com scanners de segurança, sensores, dispositivos de aviso visuais e acústicos e interruptores de parada de emergência para parar o veículo imediatamente, se necessário. A operação dupla também é facilmente possível. O veículo é alimentado por baterias de íon-lítio que podem ser recarregadas automaticamente via contatos. O EXV iGo teve que passar pelo chamado teste de quebra e para-choque, no qual obstáculos são colocados em seu caminho. Ele operou em linha reta e realizou curvas perfeitamente.

Veredicto do IFOY: A rápida instalação, combinada com uma nova interface de usuário intuitiva e baseada na web, faz do robô móvel baseado em série uma porta inteligente para o mundo dos processos automatizados de armazém. A automação é rápida e fácil, e os usuários também se beneficiam do fato de que o EXV iGo pode ser configurado, mantido e reparado através da rede de serviços STILL. O EXV iGo oferece uma introdução bem-sucedida e inteligente aos processos intralogísticos automatizados, especialmente para PMEs.

IFOY

O Prêmio Internacional de Intralogística e Empilhadeira do Ano (IFOY), considerado o “Oscar da Intralogística”, reconhece os melhores produtos e soluções de intralogística do ano. Com o prêmio de spin-off IFOY Start-up do Ano, a organização do Prêmio homenageia tecnologias inovadoras e novos desenvolvimentos.

A metodologia de teste é considerada um selo de qualidade para inovações e produtos e soluções recém-desenvolvidos. A decisão baseia-se no protocolo de teste IFOY composto por cerca de 80 critérios, na verificação científica de inovação IFOY e no teste do júri. O fator decisivo é que os indicados não são comparados entre si, mas com seus concorrentes no mercado. O PRÊMIO IFOY é anualmente escolhido por um júri independente de jornalistas internacionais especializados.

O PRÊMIO IFOY, patrocinado pelo Ministério Federal Alemão da Economia e Proteção Climática, conta com o apoio da Associação de Manuseio de Materiais e Intralogística e da Associação de Robótica + Automação dentro da VDMA. Os parceiros da IFOY são Messe Dortmund e o principal fabricante mundial de acessórios para empilhadeiras, Cascade. O parceiro de palete do IFOY AWARD é a CHEP, líder mundial em pool de paletes e contenedores. O parceiro logístico é LTG. O parceiro do evento é o HERMES.Wirtschafts.Forum. A organização do IFOY está sediada em Ismaning, perto de Munique.

O IFOY AWARD é uma das maiores competições de tecnologia em intralogística do mundo. Em 2023, a cobertura dos indicados alcançou 4664 artigos em 823 meios de comunicação de 46 países. O alcance orgânico da mídia online (bruto) foi de 1,6 bilhão de leitores.

Membros do júri Snejina Badjeva, editora-chefe da revista Logistika (Bulgária), Winfried Bauer, editor-chefe da f+h Fördertechnik (Alemanha), Cecilia Biondi, editora-chefe da Logistica Management (Itália), Alejandra Cabornero, editora- chefe da Logística Profissional (Espanha), Rosa Maria Cherubini, editora do Il Giornale della Logistica (Itália), Charleen Clarke, editora-chefe da Focus on Transport and Logistics (África do Sul), Theo Egberts, testador do IFOY e proprietário da Buro Andersom/Andersom Testing (Países Baixos, sem direito a voto), Klaus Koch, editor-chefe do LogisticsInnovation.org (Suíça), Valeria Lima de Azevedo Nammur, editora-chefe da revista LogWeb (Brasil), Øyvind Ludt, editor-chefe do Moderne Transport (Noruega), Peter MacLeod, editor de notícias da Logistics Business (Grã-Bretanha), Bernd Maienschein, editor especializado da MM Logistik (Alemanha), David Maloney, diretor editorial da DC Velocity e CSCMP’s Supply Chain Quarterly (EUA) , Marilena Matei, diretora editorial da Tranzit / Tranzit Logistica (Romênia), Matthias Pieringer, editor-chefe da Logistik Heute (Alemanha), Szilvia Rapi-Jaubert, editora e editora-chefe da Supply Chain Monitor (Hungria), Isabel Rodrigo, editora -chefe dos Cuadernos de Logística (Espanha), Hans-Joachim Schlobach, editor e editor-chefe da Business+Logistic (Áustria), Sascha Schmel, diretor administrativo da associação de documentação de materiais e intralogística na VDMA (Alemanha, sem direito a voto), Christoph Scholze, editor-chefe da dhf Intralogistik (Alemanha), Sebastian Śliwieński, editor-chefe do Warehouse Monitor (Polônia), Gilles Solard, editor e editor-chefe da Stratégies Logistique (França), Michal Štengl, editor-chefe do Transport a Logistika (República Tcheca), Jarlath Sweeney, editor-chefe do Fleet transport (Irlanda), Ying (Crystal) Xu, editora representante-chefe, China Industrial News Network (China). A presidente executiva do júri é Anita Würmser, jornalista especializada em logística e sócia-gerente de projetos da impact media projects (Alemanha).